Anwendung eines Differenzdrucktransmitters

Anwendung vonDifferenzdrucktransmitter

Grundsituation

Die elektrolytische Repolarisationszelle ist das erste in einer Fabrik in Betrieb genommene Zwangsumlauf-Ionenmembran-Elektrolysegerät mit einer geplanten Jahresproduktion von 2x10⁴t Natronlauge. Die Hauptausrüstung sind zwei MBC-Ionenmembranelektrolyseure, das Arbeitsmedium ist: Sole, Magnetismus, Chlor, Wasserstoff. Das Gerät wurde im Januar 2008 in Betrieb genommen.

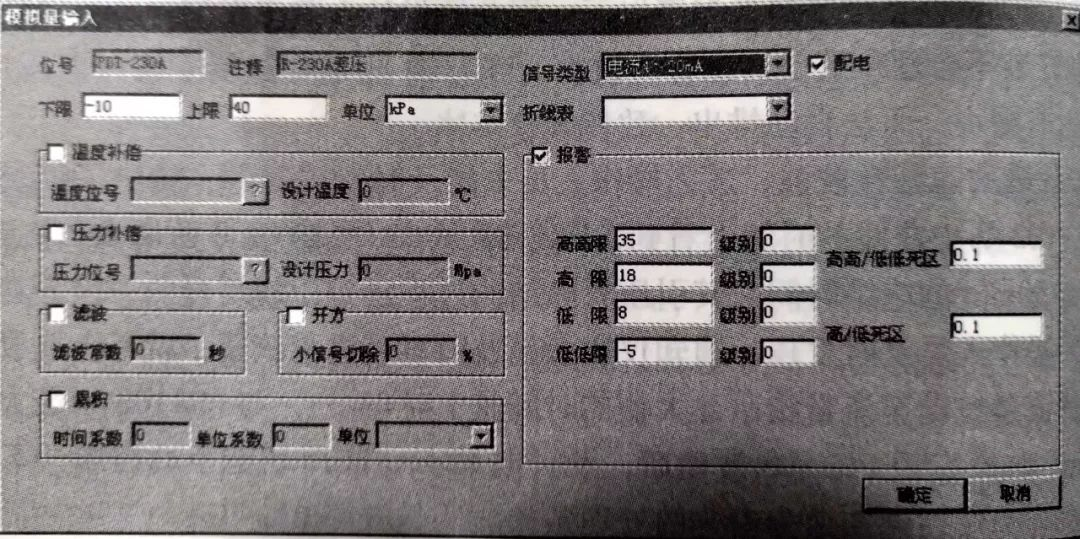

Die Prozesseinheit, in der sich der Unfall ereignete, ist der elektrolytische Repolarisationstank A-Tank. Die Anzahl der flüssigen PhaseDifferenzdrucktransmitterim Tank A des elektrolytischen Repolarisationstanks ist PDI-SA-230A. Der Differenzdrucktransmitter wird hauptsächlich zur Messung der Druckdifferenz der flüssigen Phase zwischen der Kathodenkammer und der Anodenkammer der Elektrolysezelle verwendet, um sicherzustellen, dass die Druckdifferenz der flüssigen Phase im Bereich von 10–15 kPa kontrolliert wird, um dies zu vermeiden Durch den großen Druckunterschied werden Vibrationen der Ionenmembran verursacht, die sich auf die Lebensdauer der Ionenmembran auswirken.

Abbildung 1 Bildschirm zur Einstellung des Senderbereichs

Unfallablauf und Abwicklungsprozess

(1) Betrieb vor dem Unfall

Vor dem Unfall lief das Gerät reibungslos und normal, ohne dass Alarmmeldungen über ungewöhnliche Zustände auftraten.

(2) Eine detaillierte Beschreibung des Unfallphänomens

Von 10:150 bis 12:21 Uhr am 10. Januar 2008 stiegen die Messdaten des Flüssigphasen-Differenzdrucktransmitters in Tank A des elektrolytischen Repolarisationstanks plötzlich von 12 kPa auf über 35 kPa und übertrafen den oberen und oberen Alarmgrenzwert (35 kPa), DCS-Verriegelungsaktion, Ein Schlitz wurde ausgelöst, die gesamte Ausrüstung wurde abgeschaltet.

(3) Einflussbereich

Ein versehentliches Abschalten des Elektrolyseurs kann leicht zu Schäden an der Ionenmembran führen und die Stabilität der vor- und nachgelagerten Prozesse beeinträchtigen. Der direkte wirtschaftliche Verlust beträgt etwa 30.000 Yuan und der indirekte wirtschaftliche Verlust beträgt etwa 50.000 Yuan.

(4) Instrumenten- und Systemverarbeitungsprozess

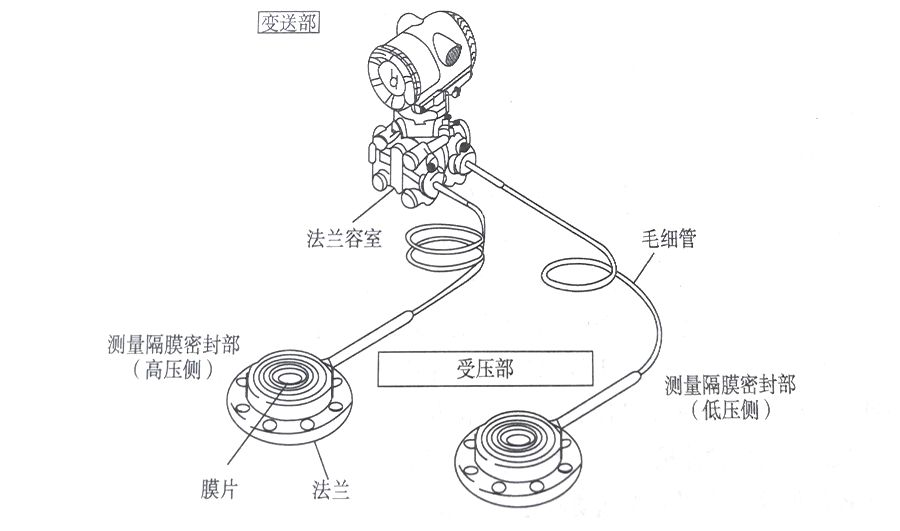

Nach dem Unfall ging das Instrumentenpersonal zur Inspektion vor Ort, zerlegte und inspizierte den Differenzdrucktransmitter und stellte fest, dass ein kleines Loch in die PTFE-Korrosionsschutzmembran und die Messmembran auf der Niederdruckseite gebrannt worden war das Silikonöl in der Kapillare auf der Niederdruckseite war ausgelaufen. Kann keinen Druck übertragen.

Das Instrumentenpersonal entfernte das fehlerhafte Instrument und ersetzte aMikrocyber-Differenzdrucktransmitter, und nehmen Sie es nach bestandener Kalibrierung in Betrieb.

(5) Die Art des Unfalls

Unfall mit Instrumentenausrüstung.

Unfallursachenanalyse

(1) Direkte Ursachenanalyse

Die Festigkeit und Isolierung der Messmembran sind unzureichend und sie wird beschädigt, nachdem sie durch hohen Strom verbrannt wurde, was zu einem Austreten von Silikonöl und einer Verfälschung der Messung führt.

(2) Analyse indirekter Ursachen

Die elektrolytische Repolarisationszelle ist eine Hochstrom-Elektrolysezelle. Bei Volllast beträgt der Strom bis zu 9 kA. Sobald die metallische Messmembran des Geräts in direkten Kontakt mit dem Medium kommt, kommt es zu einer elektrochemischen Reaktion, bei der die metallische Messmembran innerhalb kürzester Zeit korrodiert und kaputt geht. Dies führt zu einer internen Leckage von Silikonöl.

Vorsichtsmaßnahmen

(1) Erfahrungen und Lektionen

Dieser Unfall ist hauptsächlich darauf zurückzuführen, dass bei der Konstruktion und Installation des Instruments nur die Korrosionsschäden an der Sendermembran durch die elektrochemische Reaktion berücksichtigt wurden, nicht jedoch die Schäden am Instrument, die durch den hohen Strom der Elektrolysezelle verursacht werden, und ein installiert wurde relativ dünne gewöhnliche PTFE-Isolierung für den Hausgebrauch. Korrosionsschutzfolie.

(2) Technische Maßnahmen. Stärken Sie das frühzeitige Management von Instrumentierungsgeräten und beteiligen Sie Instrumententechniker an der Auswahl von Instrumentierungsgeräten. Und erstellen Sie Analyseaufzeichnungen entsprechend der Nutzung des Instruments, finden Sie Probleme und beheben Sie sie rechtzeitig.

(3) Managementmaßnahmen. Instrumententechniker und Bediener sollten rechtzeitig Inspektionen durchführen, um Probleme rechtzeitig zu erkennen. Überprüfen Sie regelmäßig das Flüssigphasen-Differenzdruckmessgerät, insbesondere die Unversehrtheit der Korrosionsschutz-Isoliermembran. Wenn ungewöhnliche Bedingungen festgestellt werden, ersetzen Sie diese rechtzeitig, um Unfälle aus denselben Gründen zu vermeiden.

(4) Organisatorische Maßnahmen. Aufbau und Verbesserung der Instrumentenmanagementorganisation, Abhalten regelmäßiger Sondertreffen für Instrumententechniker, um verschiedene Probleme im Instrumentenausrüstungsmanagement zu lösen. Beim Treffen entstehen gute Erfahrungen, die man gegenseitig fördern und von den Stärken des anderen lernen kann.